Manufaktur Cerdas (Smart Manufacturing/SM), yang identik dengan Industri 4.0 (I4.0), merupakan imperatif strategis global yang dirancang untuk merevolusi proses produksi, distribusi, dan peningkatan produk melalui transformasi digital. Laporan ini menemukan bahwa I4.0 berfungsi sebagai mekanisme penting untuk mengatasi stagnasi produktivitas manufaktur yang terlihat di banyak negara maju dan meningkatkan efisiensi operasional secara signifikan, dengan studi kasus seperti Pemeliharaan Prediktif (PdM) menunjukkan rasio Pengembalian Investasi (ROI) yang mencapai 10:1 hingga 30:1.

Namun, bagi negara berkembang, adopsi I4.0 dihadapkan pada serangkaian tantangan berlapis yang memerlukan respons kebijakan yang spesifik. Kendala utama mencakup tingginya biaya modal awal untuk teknologi canggih seperti Sistem Siber-Fisik (Cyber-Physical Systems/CPS), infrastruktur IT yang tidak memadai, dan kesenjangan keterampilan multidimensi pada tenaga kerja. Kegagalan dalam merespons tantangan ini berisiko memperburuk ketidaksetaraan global dan memicu de-industrialisasi prematur karena otomatisasi mengurangi daya tarik keunggulan biaya tenaga kerja murah.

Laporan ini menggarisbawahi perlunya strategi adaptif bagi pasar negara berkembang, termasuk pelaksanaan Lompatan Teknologi (Technological Leapfrogging) untuk melewati tahapan industri lama yang mahal dan tidak berkelanjutan. Strategi implementasi harus bertahap, dimulai dengan membangun fondasi data yang kuat dan berfokus pada solusi berdampak cepat seperti PdM. Di tingkat kebijakan, pemerintah harus menerapkan intervensi finansial yang terstruktur—seperti matching grants berbasis Readiness Assessment (RA) —dan memimpin reformasi sumber daya manusia (SDM) untuk memastikan tenaga kerja memiliki keterampilan yang diperlukan untuk ekonomi digital di masa depan.

Landasan Transformatif Manufaktur Cerdas (Smart Manufacturing)

Definisi dan Konteks Industri 4.0: Sinergi Manufaktur Cerdas

Industri 4.0 (I4.0), yang sering digunakan secara bergantian dengan Manufaktur Cerdas (SM), menandai Revolusi Industri Keempat, yang berakar pada peningkatan otomasi dan penggunaan mesin serta pabrik cerdas. I4.0 bukanlah sekadar penambahan robot; ini adalah realisasi transformasi digital komprehensif yang bertujuan untuk memberikan pengambilan keputusan real-time, fleksibilitas, dan agilitas di seluruh rantai nilai.

Sinergi antara I4.0 dan SM mempromosikan alur kerja yang produktif di mana efisiensi memicu inovasi. Fleksibilitas ini sangat penting dalam memenuhi tuntutan pasar modern, memungkinkan produsen untuk melakukan kustomisasi massal (mass customization) dengan tujuan mencapai efisiensi bahkan untuk jumlah produk yang sangat kecil (lot size of one). Pabrik cerdas (smart factories) dicirikan oleh interkonektivitas mesin yang tertanam sensor (embedded sensors), menghasilkan volume big data yang signifikan, dan mengandalkan arsitektur jaringan yang kuat untuk operasional yang mulus.

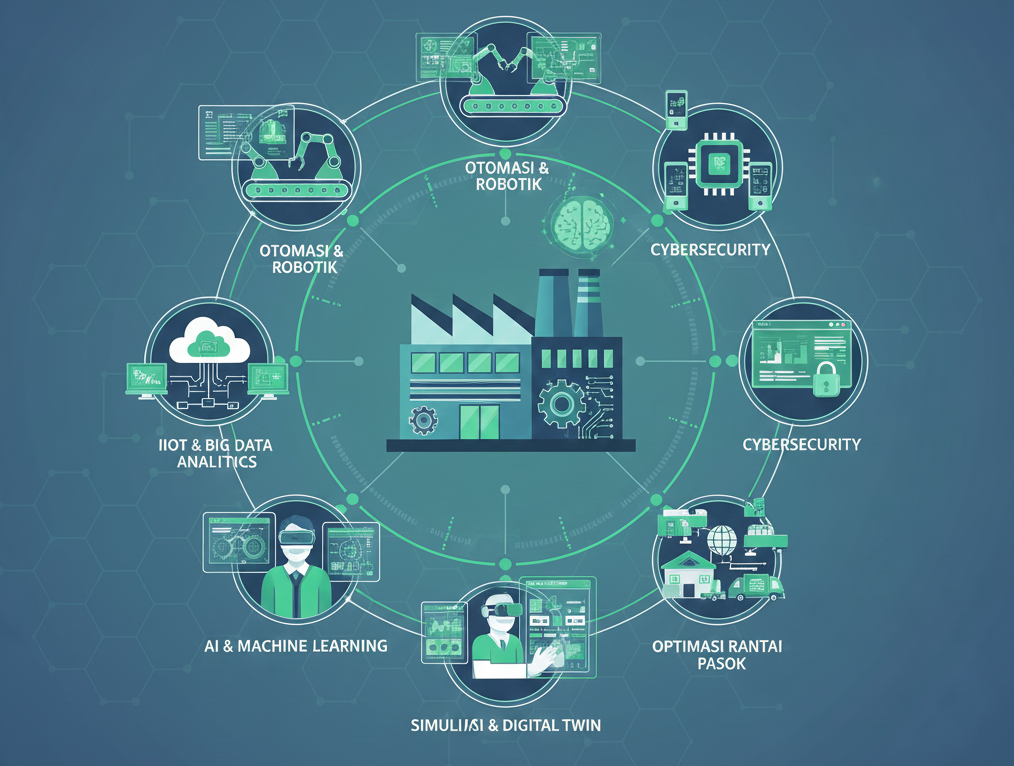

Transformasi menjadi Manufaktur Cerdas didukung oleh konvergensi beberapa teknologi siber-fisik yang memungkinkan visibilitas dan kontrol operasional yang belum pernah terjadi sebelumnya.

IIoT dan Analisis Data Besar

Inti dari manufaktur cerdas adalah Industrial Internet of Things (IIoT), yang didefinisikan sebagai penggunaan teknologi IoT—mesin, perangkat, dan sensor yang terhubung—dalam aplikasi industri. IIoT bertanggung jawab untuk mengumpulkan sejumlah besar data mentah dari lantai pabrik. Data masif ini kemudian harus diproses dan dianalisis secara efektif.

Teknologi Kecerdasan Buatan (AI) dan Pembelajaran Mesin (Machine Learning/ML) memainkan peran krusial dalam menganalisis data ini, memungkinkan analitik prediktif dan peningkatan proses yang mengoptimalkan diri (self-optimization). Misalnya, algoritma ML dapat mendeteksi kesalahan segera, memungkinkan tindakan korektif dilakukan jauh lebih awal dibandingkan tahap selanjutnya, ketika biaya perbaikan sudah jauh lebih tinggi.1 Selain itu, model inspeksi manual digantikan oleh visual insights berbasis AI, yang secara langsung mengurangi kesalahan manufaktur, menghemat waktu dan biaya.

Digital Twin (DT) dan Pergeseran Nilai

Konsep Digital Twin (DT) dan Sistem Siber-Fisik (CPS) semakin penting. DT adalah replika virtual dinamis dari aset, proses, atau seluruh fasilitas fisik. DT memungkinkan manajer untuk mensimulasikan alur kerja produksi, mengoptimalkan tata letak peralatan, dan bahkan merakit jalur produksi secara virtual sebelum penerapan fisik. Ini meminimalkan proses trial-and-error yang mahal dan berisiko. Misalnya, Foxconn memanfaatkan platform digital twin untuk mereplikasi tata letak pabrik yang berhasil dari satu lokasi global ke lokasi lain, secara signifikan mempercepat waktu penyelesaian situs baru.

Penciptaan nilai tertinggi dalam I4.0 terjadi bukan hanya melalui implementasi robotika atau sensor (komponen fisik), tetapi ketika data yang dikumpulkan dari lantai produksi digabungkan dan dianalisis bersama data operasional perusahaan lainnya, seperti Enterprise Resource Planning (ERP), rantai pasokan, dan layanan pelanggan. Penggabungan informasi yang sebelumnya terkotak-kotak (siloed) ini menciptakan tingkat visibilitas dan wawasan baru. Untuk negara berkembang, hal ini menggarisbawahi bahwa investasi dalam kapabilitas konektivitas dan analitik data (infrastruktur informasi) memiliki signifikansi strategis yang setara, atau bahkan lebih besar, daripada investasi dalam perangkat keras fisik itu sendiri. Tanpa fondasi data yang kuat dan terintegrasi, adopsi I4.0 berisiko hanya menghasilkan silo data yang mahal dan tidak efisien.

Laju Adopsi Global dan Kebutuhan I4.0

I4.0 dianggap sebagai jawaban untuk mengatasi stagnasi produktivitas tenaga kerja yang telah melanda sektor manufaktur di negara-negara maju selama dua dekade terakhir. Sebagai contoh, di Amerika Serikat, pertumbuhan produktivitas tenaga kerja tahunan hampir nol rata-rata selama lima tahun terakhir, meskipun ada perbaikan berkelanjutan dalam peralatan dan perangkat lunak. Manufaktur cerdas menjanjikan untuk menyalakan kembali metrik ekonomi vital ini.

Secara global, investasi menunjukkan komitmen yang signifikan. Sebanyak 78% responden survei menunjukkan alokasi lebih dari 20% anggaran peningkatan mereka menuju inisiatif manufaktur cerdas. Fokus utama investasi adalah pada otomasi proses (46%) dan otomasi fisik (37%), sering kali didorong oleh kebutuhan untuk mengatasi kekurangan tenaga kerja terampil.

Tingkat adopsi I4.0 telah menjadi fenomena global, tidak terbatas pada ekonomi maju. Tingkat adopsi yang tinggi terlihat di ekonomi berkembang besar seperti China (70%) dan India (57%). Namun, adopsi ini tidak merata. Terdapat risiko kesenjangan digital yang muncul antara produsen peralatan asli (OEMs) skala besar dan perusahaan tingkat pertama, dibandingkan dengan Usaha Kecil dan Menengah (UKM) yang membentuk 90% atau lebih dari basis industri.

Kuantifikasi Nilai: Peningkatan Efisiensi Dan Pengurangan Biaya Operasional

Manufaktur Cerdas memberikan pengembalian investasi yang terukur melalui peningkatan efisiensi operasional dan penghematan biaya langsung di seluruh rantai nilai.

Efisiensi Produksi dan Mutu Produk yang Ditingkatkan

Transformasi cerdas memberikan peningkatan signifikan dalam metrik produksi inti. Studi menunjukkan bahwa manufaktur cerdas dapat memfasilitasi peningkatan yields hingga 20% dan meningkatkan deteksi cacat produksi sebanyak 50%.

Selain peningkatan kuantitas, I4.0 meningkatkan kualitas dan ketertelusuran produk. Monitoring real-time yang didukung IIoT memungkinkan jalur produksi yang lebih efisien. Dengan mengumpulkan dan menganalisis data secara real-time sepanjang proses manufaktur, masalah dan potensi cacat dapat diidentifikasi pada tahap awal, memastikan bahwa produk selalu memenuhi spesifikasi dan persyaratan. I4.0 memfasilitasi pemantauan holistik seluruh proses, dari desain produk hingga mencapai tangan konsumen, menciptakan ketertelusuran end-to-end yang meningkatkan akuntabilitas dan transparansi bagi konsumen.

Studi Kasus Pemeliharaan Prediktif (PdM): ROI dan Penghematan

Pemeliharaan Prediktif (PdM) adalah salah satu implementasi I4.0 yang paling efektif dan menunjukkan dampak finansial yang terukur, didorong oleh sensor cerdas dan AI.

Pengurangan Biaya Operasional

Downtime tak terencana merupakan salah satu sumber biaya terbesar dalam manufaktur. PdM mengatasi masalah ini dengan memungkinkan teknisi memprediksi dan merencanakan perbaikan. Sistem PdM canggih dapat memberikan peringatan dini hingga 5–7 hari untuk komponen kritis. Ini memungkinkan pemeliharaan dijadwalkan pada waktu yang memiliki dampak paling kecil pada produksi, memaksimalkan ketersediaan dan kualitas peralatan.

PdM memberikan optimalisasi pengeluaran yang dramatis. Berbeda dengan pemeliharaan pencegahan (preventive maintenance) (yang dilakukan terlepas dari kondisinya) dan reaktif (yang terjadi setelah kegagalan), PdM adalah pendekatan proaktif yang menargetkan masalah nyata sebelum menjadi gangguan produksi yang mahal. Contoh industri menunjukkan manfaat yang signifikan: Siemens melaporkan pengurangan biaya pemeliharaan sebesar 25% dengan menggunakan sensor IoT untuk penjadwalan pemeliharaan berbasis kondisi. Studi yang lebih luas menunjukkan bahwa organisasi terdepan mencapai pengurangan biaya pemeliharaan antara 18–25% dan menghasilkan rasio ROI yang mengesankan, mulai dari 10:1 hingga 30:1.

PdM sebagai Strategi Adopsi Awal

Mengingat tingginya hambatan biaya modal yang dihadapi negara berkembang , inisiatif PdM menawarkan entry point yang realistis dan terjustifikasi secara finansial. PdM dapat dimulai dengan investasi minimal—seperti menyiapkan smartphone yang terhubung ke cloud untuk memantau proses manufaktur—yang secara cepat mendeteksi kesalahan menggunakan algoritma machine learning. Dengan rasio ROI yang terbukti kuat, promosi PdM sebagai langkah awal yang terfokus memungkinkan UKM dan produsen dengan peralatan lama di pasar negara berkembang untuk mulai menuai manfaat I4.0 tanpa harus melakukan perombakan pabrik secara total.

Optimalisasi Rantai Pasokan dan Logistik

Integrasi AI dan IoT secara fundamental mengubah logistik dari sekadar permainan efisiensi tradisional menjadi disiplin sirkular yang terhubung. Teknologi ini memberikan visibilitas real-time dan memungkinkan peramalan yang lebih cerdas, mendukung praktik yang berkelanjutan dan kepatuhan terhadap peraturan.

AI, dengan algoritma machine learning dan analitik prediktifnya, merevolusi peramalan permintaan, optimalisasi rute, dan manajemen risiko rantai pasokan. Tidak seperti metode tradisional yang statis, AI secara dinamis memperhitungkan variabel seperti lalu lintas, cuaca, dan kongesti pelabuhan, yang dapat mengurangi biaya logistik hingga diperkirakan 15%.

Dampak Keberlanjutan (Sustainability)

I4.0 mendukung tujuan keberlanjutan melalui optimalisasi sumber daya dan lingkungan kerja yang lebih aman. Dengan sensor cerdas dan analitik, produsen dapat mengoptimalkan penggunaan energi, mengidentifikasi ketidak-efisienan, dan mencegah produksi berlebih. Upaya ini secara langsung mengurangi pembentukan limbah dan meminimalkan jejak karbon, mendukung tujuan keberlanjutan. Selain manfaat lingkungan, I4.0 secara sosial berdampak positif dengan menciptakan lingkungan kerja yang lebih aman. Robot dapat melakukan tugas-tugas yang berbahaya, rutin, dan berulang, sehingga mengurangi risiko bagi karyawan manusia.

Tabel 1: Kuantifikasi Manfaat Kunci Manufaktur Cerdas (SM)

| Area Dampak | Metrik Kuantitatif | Signifikansi |

| Peningkatan Kualitas (Yields) | Peningkatan Yields hingga 20% | Menunjukkan potensi besar untuk produksi yang lebih ramping. |

| Deteksi Cacat | Peningkatan deteksi cacat hingga 50% | 1Indikasi pergeseran dari Kontrol Kualitas (QC) reaktif menjadi Jaminan Kualitas (QA) proaktif. |

| Pengurangan Biaya Pemeliharaan | Reduksi biaya 18–25% | Menghasilkan penghematan operasional langsung yang substansial. |

| Pengembalian Investasi (ROI) PdM | Rasio ROI 10:1 hingga 30:1 | Menetapkan Pemeliharaan Prediktif sebagai investasi I4.0 yang paling meyakinkan secara finansial. |

| Pengurangan Biaya Logistik | Estimasi pengurangan biaya 15% | Menyoroti dampak I4.0 di luar lantai pabrak, pada efisiensi rantai pasokan. |

Tantangan Implementasi Di Negara Berkembang: Analisis Kendala Berlapis

Meskipun potensi I4.0 sangat besar, negara berkembang menghadapi kendala implementasi yang spesifik. Jika tidak diatasi, kendala ini berpotensi meningkatkan ketidaksetaraan antar dan di dalam negara.

Hambatan Struktural: Finansial dan Infrastruktur

Tantangan mendasar terletak pada biaya modal awal yang sangat tinggi untuk mengadopsi teknologi I4.0, seperti implementasi IIoT dan CPS. Sistem CPS, khususnya, dicatat sangat mahal dan canggih. Walaupun potensi penghematan jangka panjang signifikan, biaya awal ini merupakan hambatan finansial yang signifikan, terutama bagi UKM.

Selain biaya langsung, negara berkembang sering kali kekurangan infrastruktur pendukung yang kuat. Ini mencakup infrastruktur IT yang buruk, ketersediaan koneksi broadband yang komprehensif, dan kurangnya teknologi publik atau kuasi-publik yang mendukung sistem cerdas terhubung (Smart Connected Manufacturing dan Smart Grid). Kurangnya fondasi teknis yang andal ini menghambat interkonektivitas dan visibilitas real-time yang penting bagi pabrik cerdas.

Tantangan finansial diperparah oleh risiko teknologi. UKM, khususnya, tidak hanya khawatir tentang biaya modal tetapi juga risiko bahwa investasi besar pada alat digital dapat cepat usang mengingat laju perubahan teknologi yang cepat. Risiko keusangan ini menuntut skema pembiayaan publik yang tidak hanya menawarkan dana tetapi juga menyediakan konsultasi ahli untuk memandu pemilihan teknologi yang strategis dan tahan lama.

Tantangan UKM (Usaha Kecil dan Menengah) dalam Adopsi I4.0

UKM adalah tulang punggung industri di banyak negara, namun mereka mengalami kesulitan terbesar dalam transformasi digital. Dengan resistensi risiko yang lemah dan skala yang kecil, UKM sering kekurangan sumber daya internal yang memadai, termasuk pendanaan, kapabilitas teknologi, dan kompetensi manajemen.

UKM kesulitan mengintegrasikan sistem lama mereka dengan alat digital baru dan umumnya tidak memiliki tim penelitian dan pengembangan (R&D) khusus untuk mengelola teknologi canggih seperti AI atau IoT. Selain itu, adopsi teknologi baru memerlukan pemikiran ulang proses produksi, yang dapat mengganggu operasi. Risiko disrupsi ini terlalu besar bagi banyak UKM yang beroperasi dengan margin ketat dan jadwal produksi yang kaku, menyebabkan mereka menunda adopsi penuh.

Kesenjangan Keahlian (Skills Gap) dan Kesiapan Tenaga Kerja

Adopsi I4.0 menuntut perubahan mendasar dalam profil keterampilan tenaga kerja. Sistem CPS dan IIoT bersifat canggih dan memerlukan penanganan serta manajemen ahli. Sayangnya, terdapat kelangkaan tenaga kerja terampil yang mampu menangani sistem ini.

Kesenjangan keterampilan ini bersifat multidimensi, mencakup:

- Keterampilan Teknis Tingkat Lanjut: Kemampuan untuk bekerja dengan AI, analitik data, dan sistem otomatis.

- Literasi Digital: Pemahaman mendasar tentang bagaimana data dikumpulkan dan digunakan.

- Keterampilan Lunak (Soft Skills): Meliputi kolaborasi lintas fungsi, adaptabilitas, dan kesadaran keamanan siber.

Selain kekurangan keterampilan, UKM sering kali tidak memiliki sumber daya yang cukup untuk menerapkan langkah-langkah keamanan siber yang kuat. Hal ini menjadikan mereka rentan terhadap serangan siber, yang merupakan kekhawatiran operasional utama selama transisi.

Kendala Kebijakan dan Tata Kelola

Kendala eksternal, termasuk dukungan kebijakan yang tidak memadai, juga menghambat adopsi I4.0. Di beberapa negara berkembang, insentif kebijakan yang diberikan pemerintah untuk implementasi I4.0 pada UKM masih kurang dibandingkan dengan yang disediakan oleh negara lain.

Kurangnya kerangka hukum, norma, dan standar yang jelas untuk adopsi teknologi juga menjadi penghalang. Penetapan standarisasi penting untuk memastikan interoperabilitas sistem dan memfasilitasi transfer teknologi, yang merupakan prasyarat untuk adopsi yang luas dan terukur.

Tabel 2: Analisis Hambatan Kunci Adopsi Manufaktur Cerdas di Negara Berkembang

| Kategori Hambatan | Deskripsi Spesifik | Dampak Kritis |

| Finansial/Modal | Biaya modal awal yang sangat tinggi; Kurangnya dana R&D dan akses ke pembiayaan. | Menghambat 90% basis industri (UKM); memperparah resistensi risiko; menimbulkan kekhawatiran keusangan teknologi. |

| Infrastruktur | Infrastruktur IT yang buruk; Kurangnya koneksi broadband yang komprehensif. | Mencegah interkonektivitas dan transparansi informasi real-time yang esensial. |

| SDM/Keahlian | Kesenjangan keterampilan digital dan lunak; Kurangnya tenaga ahli untuk sistem CPS/IIoT yang kompleks. | Menghambat implementasi dan pengelolaan teknologi canggih; menyebabkan penundaan adopsi oleh UKM. |

| Organisasi/Manajemen | Struktur organisasi yang kurang fleksibel; Risiko disrupsi operasional; Kurangnya kesadaran manajemen. | Mencegah kolaborasi lintas fungsi; memprioritaskan status quo daripada transformasi. |

Implikasi Sosial Dan Strategi Mitigasi Risiko Tenaga Kerja

Penerapan I4.0 membawa dilema sosial ekonomi yang kompleks, terutama di negara berkembang yang struktur pasarnya masih sangat bergantung pada tenaga kerja padat.

Dilema Otomasi: Premature De-industrialization

Otomasi dan AI mengubah kalkulus biaya produksi. Karena robotika dan teknologi canggih menurunkan biaya total kepemilikan manufaktur, daya tarik keunggulan biaya tenaga kerja murah di negara berkembang berkurang. Perkembangan ini, ditambah dengan kemungkinan reshoring (pemindahan manufaktur kembali ke negara maju), menimbulkan risiko de-industrialisasi prematur bagi negara berkembang.

Meskipun otomatisasi tidak selalu menghasilkan kehilangan pekerjaan bersih (karena pekerjaan baru diciptakan), transisi ini cenderung menciptakan polarisasi pasar tenaga kerja. Pekerjaan yang memerlukan tugas rutin dan fisik rentan terhadap otomasi, sementara pekerjaan yang tersisa terbagi antara pekerjaan bergaji tinggi yang membutuhkan keterampilan teknis dan kognitif canggih, dan pekerjaan bergaji rendah yang non-otomatisasi, yang mengakibatkan menyusutnya kelas menengah.

Jika negara berkembang terus bersaing hanya berdasarkan upah rendah, mereka berisiko kehilangan keunggulan kompetitif mereka kepada robot. Oleh karena itu, kebijakan industri harus segera bergeser dari fokus pada daya tarik low-wage assembly menuju daya tarik high-quality, high-resilience manufacturing yang didukung oleh Manufaktur Cerdas. Transformasi ini mengharuskan peningkatan investasi pada kapabilitas, bukan hanya kapasitas produksi.

Dampak Sosial dan Kesejahteraan

Konsekuensi sosial dari disrupsi otomasi dapat menjadi parah. Peningkatan produktivitas I4.0 cenderung mengkonsentrasikan kekayaan pada entitas yang memiliki atau mengontrol teknologi AI, yang berpotensi memperparah kesenjangan ekonomi dan kekayaan.

Di tingkat komunitas, hilangnya pekerjaan manufaktur dapat menyebabkan penurunan ekonomi regional dan masalah sosial yang signifikan. Selain disrupsi ekonomi, kehilangan pekerjaan juga menimbulkan efek psikologis mendalam, termasuk kecemasan, depresi, dan hilangnya harga diri, yang memerlukan perhatian kebijakan kesehatan masyarakat.

Strategi Mitigasi dan Jaring Pengaman Sosial

Untuk memaksimalkan peluang dan meminimalkan risiko otomasi, pemerintah perlu mengambil langkah strategis yang terukur:

- Penelitian dan Strategi yang Ditargetkan: Pemerintah harus mendanai penelitian terperinci untuk menilai kelompok pekerja mana yang paling berisiko kehilangan pekerjaan akibat otomasi, dengan mempertimbangkan dampak diferensial berdasarkan sektor, wilayah, dan demografi. Strategi mitigasi harus cerdas dan ditargetkan berdasarkan temuan ini.

- Peningkatan Keterampilan (Upskilling) dan Pelatihan Ulang (Reskilling): Program pelatihan ulang dan peningkatan keterampilan yang masif harus diprioritaskan untuk mempersiapkan pekerja bagi karier baru di ekonomi digital, serta sektor yang berkembang pesat seperti ekonomi hijau dan perawatan. Kurikulum pendidikan lokal juga perlu diadaptasi untuk memaksimalkan peluang yang diciptakan oleh AI.

- Reformasi Fiskal dan Kesejahteraan: Diperlukan pembaruan kebijakan fiskal dan kesejahteraan. Pemerintah perlu mempertimbangkan model pendapatan dan perpajakan alternatif untuk memastikan distribusi kekayaan yang lebih adil dan mencegah kekayaan terkonsentrasi di tangan entitas komersial pemilik teknologi otomatisasi. Penguatan mekanisme perlindungan sosial, seperti asuransi pengangguran atau dukungan pendapatan lainnya, sangat penting untuk mendukung pekerja selama masa transisi pekerjaan.

Jalan Menuju Adopsi Yang Berkelanjutan: Strategi Khusus Untuk Negara Berkembang

Adopsi I4.0 yang sukses di negara berkembang memerlukan strategi nasional yang terkoordinasi, didukung oleh kemitraan dan investasi yang ditargetkan.

Menerapkan Strategi Lompatan Teknologi (Technological Leapfrogging)

Strategi leapfrogging menawarkan peluang unik bagi negara berkembang untuk melewati tahapan perkembangan industri yang mahal, lama, dan seringkali merusak lingkungan, langsung mengadopsi teknologi radikal I4.0. Prinsipnya adalah belajar dari pengalaman negara industri, sehingga memungkinkan negara untuk mengejar ketertinggalan lebih cepat dalam pertumbuhan ekonomi.

Contoh klasik leapfrogging adalah adopsi teknologi energi terbarukan (seperti surya) untuk menghindari pembangunan infrastruktur bahan bakar fosil yang mencemari. Dalam konteks manufaktur, teknologi yang diadopsi harus memenuhi kriteria tertentu untuk adopsi yang efektif, termasuk “cukup ekonomis,” “kurang teknis” (atau dapat diakomodasi oleh infrastruktur komunikasi berbasis ponsel yang sudah ada), dan memfasilitasi kemitraan serta co-development. Pendekatan ini memungkinkan negara-negara untuk mengamankan pembangunan berkelanjutan sejak dini.

Pendekatan Implementasi Adaptif dan Bertahap

Alih-alih mencoba implementasi big bang yang mahal dan berisiko, negara berkembang didorong untuk mengadopsi pendekatan bertahap yang berfokus pada area berdampak tinggi.

- Audit dan Fondasi Data: Langkah awal yang esensial adalah melakukan audit teknologi untuk mengidentifikasi kesenjangan dalam pengumpulan, penyimpanan, dan analisis data saat ini. Inti dari Manufaktur Cerdas adalah fondasi data yang kuat. Oleh karena itu, prioritas awal harus ditempatkan pada peningkatan kapabilitas pengumpulan data, memprioritaskan kualitas, integritas, dan keamanan data.

- Fokus pada Solusi Berdampak Cepat: Produsen dapat memulai dengan mengintegrasikan solusi yang memberikan pengembalian cepat, seperti PdM (seperti yang dibahas di Bagian II) atau penerapan teknologi kontrol cerdas yang ramping (lean smart control). Perbaikan ini dapat meningkatkan throughput tanpa memerlukan peningkatan perangkat keras yang mahal.

- Pengembangan Budaya Organisasi: Keberhasilan I4.0 bergantung pada manusia. Kepemimpinan harus mendorong budaya inovasi dan pembelajaran berkelanjutan, memfasilitasi kolaborasi lintas fungsi, dan memberikan pelatihan yang memadai tentang teknologi SM untuk memberdayakan karyawan.

Rekomendasi Kebijakan dan Peran Pemerintah

Adopsi I4.0 memerlukan peran aktif pemerintah dalam mengatasi kegagalan pasar dan sistem.

Intervensi Finansial yang Berbasis Penilaian

Pemerintah harus mempromosikan investasi dan memfasilitasi pembiayaan untuk penerapan I4.0, khususnya bagi UKM. Model yang sangat efektif adalah Readiness Assessment (RA) yang terstruktur. Malaysia, melalui inisiatif Industry4WRD, menyediakan Dana Intervensi (sejenis matching grant) hingga RM500.000 (sekitar $106.000 USD) bagi UKM, tetapi hanya setelah mereka menyelesaikan RA yang didanai pemerintah. Pendekatan ini memastikan bahwa investasi publik diarahkan secara strategis, menargetkan kelemahan yang diidentifikasi (misalnya, people, process, technology), dan mengatasi hambatan biaya modal awal yang tinggi.

Pengembangan Kapasitas dan Keterampilan

Pemerintah harus mempromosikan inisiatif untuk melatih dan melatih kembali tenaga kerja. Hal ini melibatkan pelaksanaan penilaian keterampilan sektor manufaktur untuk mengidentifikasi kekurangan keterampilan yang ada dan yang dibutuhkan, dan kemudian mengembangkan strategi komprehensif untuk menutup kesenjangan tersebut. Dukungan pendidikan kejuruan dan reformasi kurikulum sangat penting untuk memenuhi kebutuhan I4.0.

Dukungan Infrastruktur dan Standarisasi

Pemerintah harus mendukung pembangunan infrastruktur yang tangguh, mempromosikan industrialisasi yang berkelanjutan, dan memupuk inovasi (sejalan dengan Tujuan Pembangunan Berkelanjutan/SDG 9). Hal ini mencakup investasi dalam teknologi publik seperti Smart Grid dan Smart Connected Manufacturing, yang menyediakan dasar pengukuran, standar, dan alat yang diperlukan bagi industri untuk beroperasi secara efisien, andal, dan aman. Selain itu, pemerintah perlu menetapkan kerangka hukum, pedoman, norma, dan standar untuk adopsi I4.0 guna memastikan interoperabilitas.

Kerjasama Global

Pemerintah harus mempromosikan kerja sama Selatan-Selatan, Utara-Selatan, dan Triangular untuk transfer pengetahuan dan teknologi yang berkaitan dengan I4.0. Kemitraan internasional membantu memfasilitasi diversifikasi ekonomi dan mempercepat adopsi teknologi oleh perusahaan manufaktur di negara berkembang.

Tabel 3: Rekomendasi Kebijakan untuk Mendorong Adopsi I4.0 di Negara Berkembang

| Area Kebijakan | Aksi Kunci | Tujuan Strategis | Dukungan Bukti/Konsep |

| Pembiayaan & Insentif | Pemberian Matching Grants berdasarkan hasil Readiness Assessment (RA) wajib. | Mengatasi hambatan biaya modal (C2); Mendemokratisasi akses bagi UKM. | Model Industry4WRD Malaysia. |

| Infrastruktur Publik | Investasi dalam Smart Grid dan Smart Connected Manufacturing; Peningkatan koneksi broadband. | Menciptakan fondasi teknis yang andal dan aman untuk IIoT ; Mengurangi risiko operasional.16 | UN Sustainable Development Goal 9. |

| SDM & Pendidikan | Reformasi kurikulum; Program Reskilling masif; Penilaian Kesenjangan Keterampilan (Skills Assessment). | Mengatasi kelangkaan tenaga kerja terampil ; Mempersiapkan pekerja untuk ekonomi baru. | UNCTAD, MIT, CESMII. |

| Strategi Adopsi | Mendorong fokus pada Pemeliharaan Prediktif (PdM) awal; Mendorong Leapfrogging. | Memberikan ROI cepat; Melewati teknologi lama yang mahal/polutif. | Strategi bertahap Konsep Leapfrogging. |

Mengamankan Masa Depan Industri

Manufaktur Cerdas merupakan katalisator tak terhindarkan untuk pertumbuhan produktivitas global dan kunci untuk mempertahankan daya saing di tengah perubahan rantai nilai. Otomasi dan IoT telah menetapkan standar baru untuk efisiensi, akuntabilitas, dan keberlanjutan, dengan potensi untuk meningkatkan yields dan mengurangi biaya pemeliharaan secara dramatis.

Namun, bagi pembuat kebijakan dan eksekutif di negara berkembang, tantangan implementasi yang diuraikan—terutama biaya modal yang tinggi, keterbatasan infrastruktur, dan kesenjangan keterampilan akut—menuntut pendekatan yang seimbang dan adaptif. Keberhasilan tidak ditentukan oleh seberapa cepat suatu negara mengadopsi setiap teknologi I4.0, tetapi oleh seberapa cerdas dan terarah strategi adopsinya.

Keputusan strategis harus mencakup pergeseran fokus dari upaya bersaing semata-mata berdasarkan biaya tenaga kerja menuju pembangunan kapabilitas high-resilience manufacturing melalui leapfrogging teknologi. Keberhasilan transformasi ini bergantung pada tiga pilar utama: komitmen eksekutif senior, kebijakan pemerintah yang secara cerdas memitigasi risiko finansial UKM dan memperbaiki fondasi infrastruktur, serta investasi berkelanjutan dalam pengembangan sumber daya manusia untuk menutup kesenjangan keterampilan digital dan lunak. Dengan strategi yang terkoordinasi dan terukur, negara berkembang dapat memanfaatkan I4.0 sebagai fondasi bagi pertumbuhan ekonomi yang kompetitif, inklusif, dan berkelanjutan.